Oberflächenbehandlungen von Aluminium

Oberflächeneigenschaften von Aluminium

Eine Besonderheit von Aluminium ist die Oberfläche. Unbehandelt ist diese silbrig grau und kann, je nach Bearbeitungsprozess, maschinelle Rückstände aufweisen.

Wenn die unbehandelte Aluminium Oberfläche der Luft ausgesetzt wird, bildet sie eine dünne, fest anhaftende und dichte Oxidschicht. Diese wächst durch Witterungseinfluss und in feuchter Atmosphäre an und färbt das Werkstück hell- bis dunkelgrau.

Diese natürliche Oxidschicht schützt das Aluminium hervorragend vor weiterer Korrosion. Kratzer oder andere Beschädigungen können auf Alu Oberflächen diese Schutzschicht zwar beeinträchtigen, sie ist aber selbstheilend und bildet sich durch Oxidation wieder neu aus. Es verhält sich ähnlich wie bei Edelstahl Rostfrei, mit dem Unterschied, dass diese etwas poröser und an Aluminium sichtbar ist.

Ein Einblick in unser Aluminium Sortiment:

Alu-Oberflächen lassen sich hervorragend mechanisch und chemisch behandeln. Dadurch wird ein dekorativer oder schützender Effekt erzielt. Durch eine mechanische Behandlung wie dem Schleifen, Polieren oder Bürsten, lassen sich auf Wunsch raue Oberflächen ebnen oder erzeugen. Wichtig ist es polierte Oberflächen mit Klarlack vor Luftkontakt zu schützen. Der Glanzeffekt wird beim Polieren durch das Entfernen der natürlichen Oxidschicht erreicht. Bei Luftkontakt bildet diese sich sonst erneut.

Alu-Profile und Bleche können auch sehr gut lackiert werden. Chemisch lässt sich die Oberflächenbeschaffenheit, mit dem Eloxieren oder dem Galvanisieren, sehr gut optisch sowie technisch verändern.

Eloxieren von Aluminium

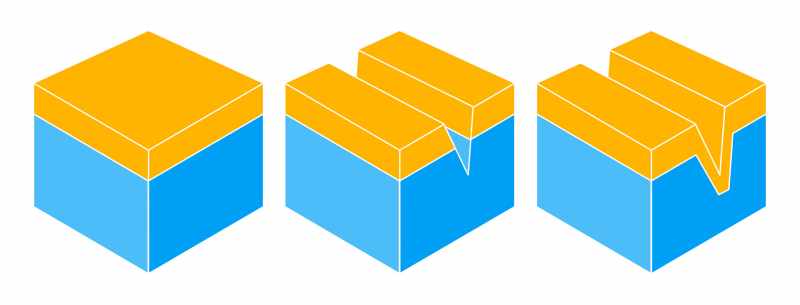

Eloxieren ist eine beliebte Oberflächenbehandlung. Das Wort Eloxieren leitet sich von Eloxal ab, was die Abkürzung ist für „Elektrolytische Oxidation von Aluminium“. Bei diesem elektrochemischen Verfahren wird die natürliche Oxidschicht des Werkstoffs verändert, damit sie Widerstandfähiger gegen äußere Einflüsse wird. Es wird eine nahezu porenfreie dielektrische Sperrschicht gebildet über der eine wabenförmige, feinporige Deckschicht liegt.

Eloxalschichten können einen besonders dekorativen Effekt haben. Die feinporige Deckschicht ermöglicht es, das Werkstück beliebig einzufärben. Zu beachten ist, dass sich nicht jede Legierung gleich gut zum dekorativen Eloxieren eignet. Am besten sind die Reinaluminiumwerkstoffe, die 1000er und 5000er Legierungen bis 4 % Magnesium geeignet. Des Weiteren hängt das Erscheinungsbild der Eloxalschicht stark von dem Gefüge ab. Für einen dekorativen Effekt ist ein feinkörniges homogenes Gefüge erforderlich. Daher gibt es speziell für dekorative Bereiche sogenannte Eloxalqualitäten. Bei diesen Werkstoffen wird bei der Herstellung ein feinkörniges, homogenes Gefüge eingestellt, da für übliche Standardlegierungen das Gefüge nicht normativ geregelt ist. Es kann nur bei diesen Eloxalqualitäten ein Anspruch auf einen dekorativen Effekt nach dem Eloxieren gestellt werden. Werden normale Standardlegierungen eloxiert und es bilden sich zum Beispiel Flecken, oder sonstige Oberflächenerscheinungen, kann dies nicht beanstandet werden.

Eloxalschichten dienen nicht nur der Verbesserung der optischen Eigenschaften von Aluminium. Mit dem Harteloxieren kann eine besonders harte und dicke Eloxalschicht erzeugt werden. Diese weisen, im Gegensatz zu dekorativen Schichten, keinen Härteabfall auf. Somit sind harteloxierte Teile sehr verschleißbeständig. Bis auf Reinaluminium können fast alle Legierungen harteloxiert werden. Es sind je nach Legierung allerdings bestimmte Verfahren anzuwenden. An harteloxierte Oberflächen wird kein Anspruch an das dekorative Aussehen gestellt, da hier die Funktionalität im Vordergrund steht.

Galvanisieren von Aluminium

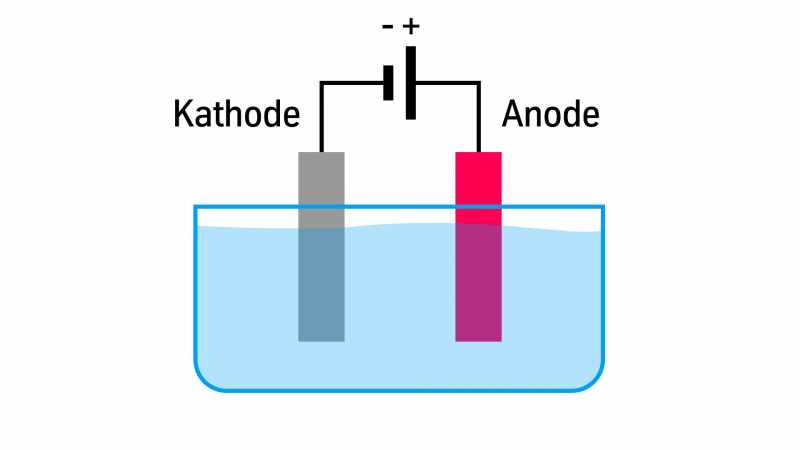

Ein weiteres elektrochemisches Verfahren ist das Galvanisieren. Im Gegensatz zum Eloxieren wird hier nicht die oberste Schicht des Werkstücks verändert, sondern eine Schicht aus anderen Metallen aufgetragen. Dafür muss die Oberfläche des Werkstücks frei von Verunreinigungen und Unebenheiten sein. Das Ziel beim galvanisieren kann ebenfalls ein Schutz- oder ein Deko Effekt sein.

Durch einen elektrischen Strom wird beim Galvanisieren das Metall, aus dem die Schicht bestehen soll, als Anode geschaltet und in ein Säure Bad eingelassen. Das zu beschichtende Metall wird als Kathode benutzt. Sobald ein Strom fliesst, löst sich die Anode in der Säure auf und wird durch den Stromfluss auf der Kathode aufgetragen.

Im Gegensatz zum Eloxieren wird beim Galvanisieren eine Schicht erzeugt. Diese kann leichter durch äußere Einflüsse abgetragen werden.

Bearbeitung der Aluminiumoberflächen

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Abmessung: 10 x 2 mm bis 60 x 2 mm

- Normen: 573/755/-9

- Lieferzustand: T66

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Abmessung: 15 x 10 x 2 mm bis 100 x 40 x 3 mm

- Normen: 573/755/-9

- Lieferzustand: T66

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Normen: EN 573/755/-3

- Lieferzustand: T66

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Abmessung: 8 mm bis 50 mm

- Normen: EN 573/755/-4

- Lieferzustand: T66

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Abmessung: 10 x 10 x 10 x 2 mm bis 50 x 50 x 50 x 3 mm

- Normen: EN 573/755/-9

- Lieferzustand: T66

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Normen: EN 573/755/-5

- Lieferzustand: T66

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Abmessung: 10 x 2 mm bis 60 x 5 mm

- Normen: EN 573/755/-8/-9

- Lieferzustand: T66

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Abmessung: 25 x 25 x 2 mm bis 90 x 90 x 4 mm

- Normen: 573/755/-8/-9

- Lieferzustand: T66

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Abmessung: 15 x 15 x 2 mm bis 60 x 60 x 6 mm

- Normen: EN 573/755/-9

- Lieferzustand: T66

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Abmessung: 20 x 20 x 20 x 2 mm bis 40 x 40 x 40 x 3 mm

- Normen: EN 573/755/-9

- Lieferzustand: T66

Weitere Themen zu Aluminium:

Aluminiumlegierungen und Lieferzustände

Nicht jede Aluminiumlegierung lässt sich so einfach umformen wie die Ihnen bekannte Haushaltsalufolie. Welche unterschiedlichen Legierungen es gibt, erfahren Sie hier.

Zum BlogartikelSpanende Bearbeitung von Aluminium

Das Spanen oder Zerspanen ist ein Fertigungsverfahren, welches ein mechanisches Abtragen von Material durch Drehen, Bohren oder Fräsen beschreibt. Erfahren Sie hier was zu beachten ist.

Zum BlogartikelWas ist Aluminium?

Aluminium ist nach Eisen Werkstoffen das meist genutzte Metall. Warum es auch gerne als Metall der Moderne bezeichnet wird, erfahren Sie hier.

Zum Blogartikel