Produktionsmethoden von Metallprofilen.

Metallprofile werden mithilfe der unterschiedlichsten Produktionsmethoden hergestellt. Alleine im materials4me Webshop bieten wir drei verschiedene Varianten von Edelstahl Rostfrei Flachprofilen an. In diesem Blogartikel zeigen wir Ihnen auf, welche Herstellungsmethoden es gibt und was die Unterschiede sind.

Das Produkt wurde bei Temperaturen oberhalb der Rekristallisationstemperatur gewalzt. Diese Temperatur ist werkstoffspezifisch und liegt bei ca. 60 % der Schmelztemperatur des jeweiligen Werkstoffes. Das Warmwalzen erfordert geringe Umformkräfte, eine Verfestigung des Werkstoffes findet wegen der ständig stattfindenden Rekristallisation nicht statt.

Nachteile:

Die Maßgenauigkeit ist aufgrund von thermischem Verzug, thermischer Schwindung (Schrumpfung) und Verzunderung eingeschränkt. Die dimensionalen Toleranzen sind im Vergleich zu den anderen Produktionsmethoden größer und die Oberfläche des Produktes ist rauer.

Vorteile:

Das Warmwalzen ist eine extrem produktive Fertigungsmethode von Stangenware, da wenige Produktionsschritte notwendig sind. Dieser Prozess ist für Massenfertigungen ideal geeignet und verhältnismäßig günstig.

Kaltgewalzt

Kaltgewalzt bedeutet, dass der Werkstoff bei Temperaturen unterhalb der Rekristallisationstemperatur gewalzt wurde. Das Kaltumformvermögen eines Werkstoffes ist begrenzt und die notwendigen Umformkräfte sind hoch.

Nachteile:

Die Anzahl der erforderlichen Produktionsschritte beim Kaltwalzen ist wesentlich größer als bei warm produzierten Produkten. Eine weitere Wärmebehandlung ist zum Beispiel bei hohen Temperaturen von über 1000 °C zwingend notwendig. Durch die zusätzlichen Schritte wird das Metallprofil wesentlich teurer als die warmgewalzte Variante.

Vorteile:

Die erreichbare Genauigkeit der geometrischen Maße am Produkt ist wesentlich größer als beim warmgewalzten Verfahren. Unerwünschte Dimensionstoleranzen fallen somit kleiner aus. Durch die zusätzlichen Walzgänge ist die Oberfläche glatter und demzufolge glänzender.

Gezogen

Das Kaltnachziehen ist ein Verfahren der Kaltumformung durch Ziehen, bei dem vorwiegend die oberflächennahen Bereiche umgeformt werden. Hierbei wird zum Beispiel ein Rund- oder Flachstab durch einen Ziehstein, auch Matrize genannt, gezogen. In den randnahen Bereichen erfährt das Metall eine deutliche Kaltverfestigung. Vornehmliches Ziel ist es, das Produkt hinsichtlich seiner Beschaffenheit der Oberfläche, der Abmessungstoleranzen, sowie Geradheit und Ebenheit zu verbessern.

Nachteile:

Kaltverfestigte Bereiche können in oberflächennahen Bereichen zu ungleichen Spannungsverteilungen im Material neigen. Das kann bei weiterer Bearbeitung zu Verzügen führen. Durch die weiteren Bearbeitungsschritte sind gezogene Metallprofile teurer als die warmgewalzte Variante.

Vorteile:

Das Material besitzt gute Abmessungstoleranzen, sowie Geradheit und Ebenheit. Durch das Ziehen erhält das Metall eine glatte, blanke Oberfläche.

Geschnitten

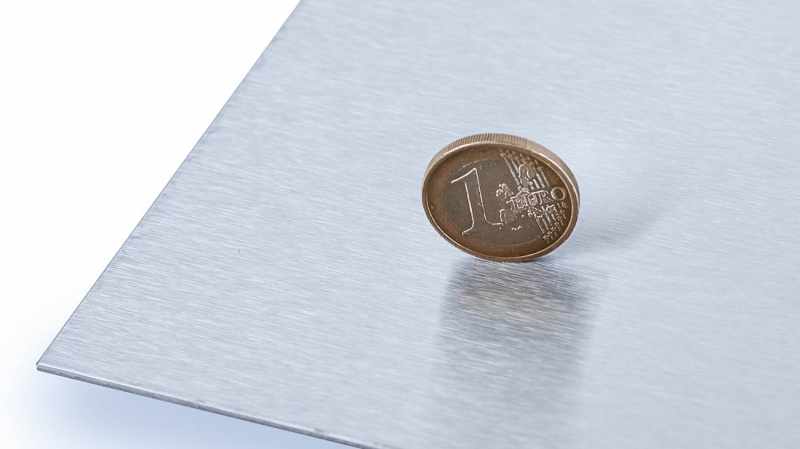

Im Kontext der Flachprofile bedeutet geschnitten, dass der Flachstab in seiner gewünschten Breite aus einem Blech oder Band herausgetrennt wurde. Produktionsbedingt bildet sich eine scharfe Schneidkante.

Nachteile:

Die scharfe Schneidkante kann je nach Anwendung von Nachteil sein. Es kommt im Kantenbereich zu einem gewissen Maß an Aufhärtung durch die Kaltverfestigung.

Vorteile:

Geschnittener Flachstahl ist kostengünstig. Wegen dem Schnitt aus einem Blech oder Band, lassen sich unterschiedlichste Stabbreiten schnell produzieren.

Geschliffen

Schleifen ist ein mechanisches Verfahren, bei dem es an der Oberfläche zu einem geringen flächigen Materialabtrag kommt. Der Materialabtrag wird durch Verwendung einer Art Schmirgelpapier-Band mit harten Partikeln erreicht. Schleifpapier gibt es in unterschiedlicher Körnung, welche mit unterschiedlicher Kornart, -größe und -verteilung erhältlich sind. Die gängigsten Körnungen sind Korn 180, Korn 240 und Korn 320. Die nachträgliche Bearbeitung durch das Schleifen hat hauptsächlich den Zweck die Optik des Produkts zu verbessern.

Nachteile:

Die Oberfläche der Produkte besitzen eine größere Empfindlichkeit hinsichtlich Verschmutzungen und gegebenenfalls Korrosion. Die visuelle Erscheinung der Oberflächen aus verschiedenen Produktionschargen kann variieren.

Vorteile:

Die Oberfläche besitzt eine gezielt einstellbare und homogene Optik. Durch das Schleifen wird eine variantenreiche Oberflächengestaltung möglich.

Gebürstet

Das Bürsten ist ein ähnliches Verfahren wie das Schleifen. Hierbei gibt es ebenfalls einen geringen flächigen Materialabtrag. Anders als beim Schleifen, nutzt man beim Bürsten ein mit Schleifpartikeln versehenes Gewebeband aus Nylon.

Nachteile:

Aufgrund des ähnlichen Verfahrens zum Schleifen, hat das gebürstete Material die gleichen Nachteile. Es besitzt eine größere Empfindlichkeit der Oberfläche für Verschmutzungen und gegebenenfalls Korrosion. Die optische Erscheinung der Oberflächen bei Lieferung kann aus verschiedenen Chargen variieren.

Vorteile:

Das Material weist eine optisch homogene Oberfläche auf. Üblicherweise erhält man nach dem Bürsten eine feiner strukturierte Produktoberfläche als beim klassischen Schleifen. Die Rauwerte sind geringer.

Nahtlose Rundrohre

Nahtlose Stahlrohre werden durch das Lochen von Vollmaterial und nachfolgende Bearbeitungsschritte erzeugt. Nahtlose Rohre bieten die Sicherheit eines komplett einheitlichen Gefüges und sind somit speziell für Hochdruckanwendungen geeignet. Der größte Außendurchmesser liegt bei 711 mm. Es können Wanddicken bis zu 125 mm hergestellt werden.

Nachteile:

Aufgrund des Herstellungsverfahrens sind nahtlose Edelstahlrohre teurer als geschweißte Rohrprofile. Die Fertigungstoleranzen für nahtlose Edelstahlrohre sind größer als bei geschweißten Rohren. Aufgrund der oben genannten Herstellverfahren haben nahtlose Edelstahlrohre eine rauere Oberfläche als geschweißte Edelstahlrohre.

Vorteile:

Durch das einheitliche Gefüge ist es für Hochdruckanwendungen geeignet. Optisch ist weder außen oder innen eine Schweißnaht zu sehen. Ein weiterer Vorteil von nahtlosen Edelstahlrohren ist, dass es eine überlegene Korrosionsbeständigkeit bieten kann, weil es weniger Potenzial für Verunreinigungen bietet.

Im Gegensatz zu geschweißten Rohren, bieten nahtlose Rohre keine Nachteile in der Verformbarkeit. Aufgrund dessen sind nahtlose Edelstahlrohre oftmals für kritische Anwendungen wie zum Beispiel 3D-Biegungen geeignet.

Geschweißte Rundrohre

Geschweißte Rohrprofile können in großen Mengen gefertigt werden und bieten den Vorteil, dass sie qualitativ hochwertig und kostengünstig sind. Längsgeschweißte Stahlrohre werden unter anderem aus Stahlstreifen, Breitband oder Stahlblechen gefertigt. Hierbei wird das Material durch Biegen zum Rohrkörper geformt und die Bandkanten anschließend in Längsrichtung zu einem geschlossenen Stahlrohr verschweißt. Die Rundrohrprofile können mit einem Außendurchmesser bis zu 2500 mm und mit Wanddicken bis zu 40 mm hergestellt werden.

Nachteile:

Geschweißte Rohrprofile haben in der Schweißnahtzone nicht die gleichen metallurgischen Eigenschaften wie am sonstigen Rohrkörper. Die meisten geschweißten Edelstahlrohre erfordern nach der Herstellung eine Wärmebehandlung. In den einschlägigen Berechnungen für Rohrinnendruck oder bei konstruktiver Anwendung werden geschweißte Rohre aufgrund des so genannten Schweißnahtfaktors benachteiligt.

Vorteile:

Wegen der einfacheren Herstellung sind geschweißte Rohrprofile kostengünstig zu produzieren. Geschweißte Rundrohre haben eine bessere Wanddickentoleranz. Dementsprechend besitzen diese eine bessere Rundlaufgenauigkeit. Bei geschliffenen oder gezogenen Edelstahlrohren ist nach außen hin optisch kein Unterschied zu nahtlos Rohren gegeben. Durch zusätzliches Schaben der Innennaht sind Hohlprofile teleskopierbar.

Nichtrostende Edelstahlprofile von materials4me online kaufen

Bei uns im materials4me Webshop von thyssenkrupp können Sie Edelstahl Rostfrei Profile online kaufen. Schnell, bequem und ohne Mindestabnahmemenge. Wenn Sie Fragen zu unserem Sortiment haben, kontaktieren Sie uns gerne über unser Kontaktformular. Wir stehen gerne zu Verfügung.

Nicht jeder Werkstoff kann in jedem Verfahren produziert werden. Bleiben wir der Einfachheit halber bei dem Werkstoff aus nichtrostendem Edelstahl, welcher umgangssprachlich als V2A bekannt ist.

Warmgewalzt

- Werkstoff: X5CrNi18-10

- Herstellungsverfahren: geschweisst

- Abmessung: 12 x 1,5 mm bis 48,3 x 2 mm

- Oberfläche: K240 geschliffen

- Werkstoff: X5CrNi18-10

- Herstellungsverfahren: geschweisst

- Abmessung: 20 x 20 x 2 mm bis 120 x 80 x 3 mm

- Werkstoff: X5CrNi18-10

- Herstellungsverfahren: geschweisst

- Oberfläche: K240 geschliffen

- Abmessung: 15 x 15 x 1,5 mm bis 60 x 60 x 2 mm

- Werkstoff: X5CrNi18-10

- Werkstoffnummer: 1.4301 / AISI 304

- Normen: EN 10058 / EN 10088-2

- Längentoleranz: +/- 3 mm

- Werkstoff: X5CrNi18-10

- Herstellungsverfahren: geschweisst geglüht

- Abmessung: 10 x 1,5 mm bis 50 x 2 mm

- Normen: EN ISO 1127 / EN 10217-7

- Werkstoff: X5CrNi18-10

- Werkstoffnummer: 1.4301 / AISI 304

- Oberfläche: K240 geschliffen

- Normen: EN 10278 / EN 10088-3

- Abmessungen: 10 mm bis 16 mm

- Werkstoff: X5CrNi18-10

- Werkstoffnummer: 1.4301 / AISI 304

- Normen: EN 10278/EN 10088-3

- Längentoleranz: +/- 3 mm

- Werkstoff: X5CrNi18-10

- Werkstoffnummer: 1.4301

- Herstellungsverfahren: lasergeschweisst

- Abmessung: 20 x 20 x 3 mm bis 50 x 50 x 5 mm

- Normen: EN 10088-33

- Werkstoff: X5CrNi18-10

- Werkstoffnummer: 1.4301 / AISI 304

- Oberfläche: K240 geschliffen

- Normen: EN 10058 / EN 10088-2

- Abmessungen: 20 x 5 mm bis 60 x 5 mm

- Werkstoff: X5CrNi18-10

- Herstellungsverfahren: gezogen

- Abmessung: 15 x 4 mm

- Normen: EN 10278 / EN 10088-3

- Toleranzausprägung: h11

- Werkstoff: X5CrNi18-10

- Werkstoffnummer: 1.4301 / AISI 304

- Normen: EN 10056 / EN 10088-3

- Längentoleranz: +/- 3 mm

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Abmessung: 10 x 10 x 10 x 2 mm bis 50 x 50 x 50 x 3 mm

- Normen: EN 573/755/-9

- Lieferzustand: T66

- Werkstoff: X5CrNi18-10

- Werkstoffnummer: 1.4301 / AISI 304

- Normen: EN 1088-3 / EN 10278

- Längentoleranz: +/- 3 mm

- Werkstoff: X5CrNi18-10

- Werkstoffnummer: 1.4301 / AISI 304

- Normen: EN 10278 / EN 10088-3

- Toleranzausprägung: h11

- Werkstoff: X5CrNi18-10

- Werkstoffnummer: 1.4301 / AISI 304

- Normen: EN 10058 / EN 10088-3

- Längentoleranz: +/- 3 mm

- Werkstoff: X5CrNi18-10

- Werkstoffnummer: 1.4301 / AISI 304

- Oberfläche: K240 geschliffen

- Normen: EN 10056 / EN 10088-3

- Abmessungen: 20 x 20 x 3 mm bis 40 x 40 x 4 mm

- Werkstoff: X5CrNi18-10

- Herstellungsverfahren: geschweisst

- Abmessung: 12 x 1,5 mm bis 48,3 x 2 mm

- Oberfläche: K240 geschliffen

- Werkstoff: X5CrNi18-10

- Herstellungsverfahren: geschweisst geglüht

- Abmessung: 10 x 1,5 mm bis 50 x 2 mm

- Normen: EN ISO 1127 / EN 10217-7

- Werkstoff: AlMgSi0,5

- Herstellungsverfahren: gepresst

- Abmessung: 10 x 2 mm bis 60 x 5 mm

- Normen: EN 573/755/-8/-9

- Lieferzustand: T66

- Werkstoff: P235TR1

- Herstellungsverfahren: geschweisst

- Abmessung: 21,3 x 2,6 mm bis 60,3 x 3,2 mm

- Normen: EN 10217-1

- Werkstoffnummer: 1.0026

- Herstellungsverfahren: geschweisst

- Besonderheiten: Korrosionsschutz

- Normen: EN 10255-M

- Werkstoffnr.: CW508L

- Güte/ Legierung: CuZn37

- Herstellungsverfahren: hart

- Normen: EN 12449